PDCA サイクルとは

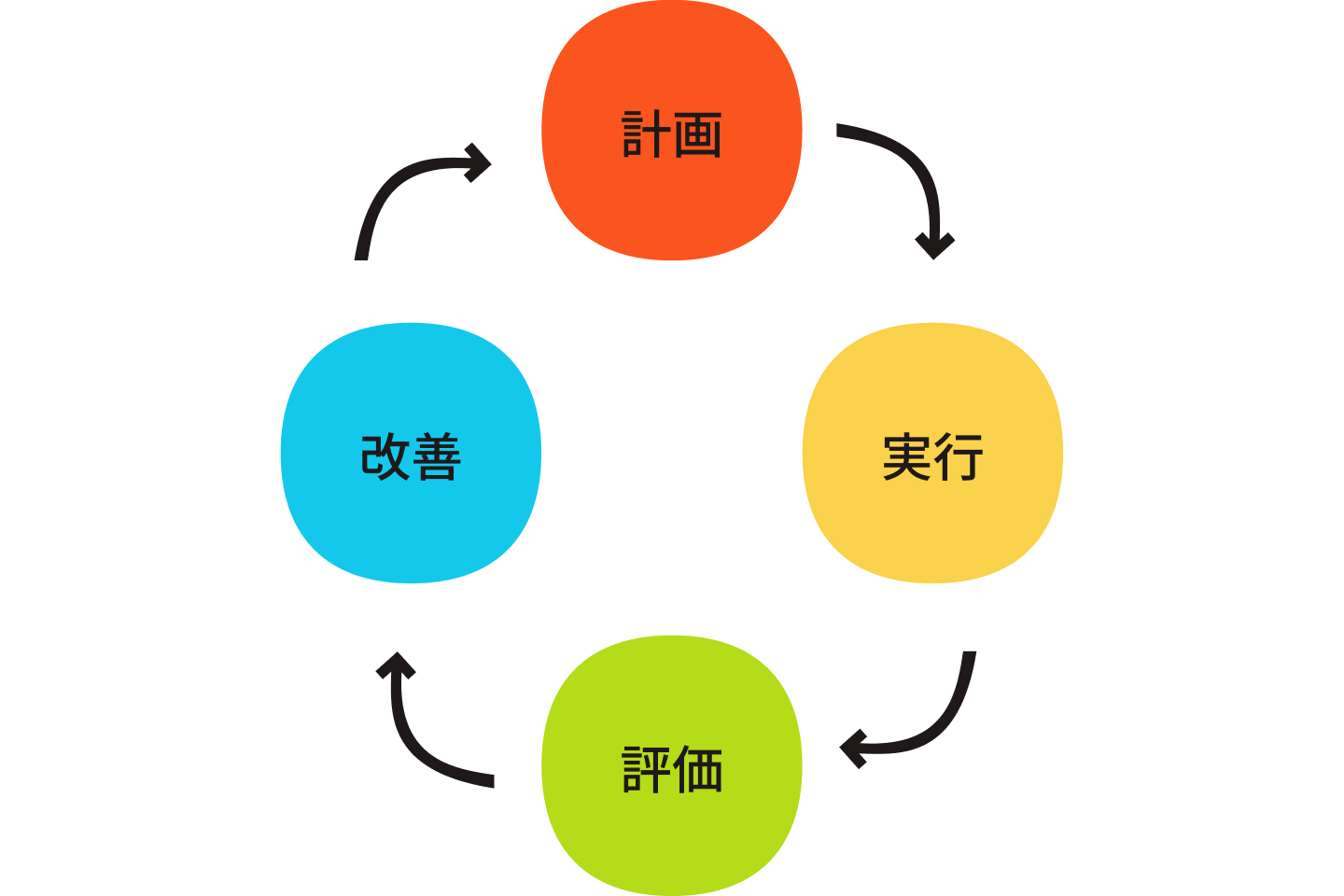

もし複雑に込み入った厄介な問題を抱えているなら、PDCA サイクルをお試しください。変更をテストし、問題点を解消するシンプルな反復型の管理手法で、日本のカイゼンの概念と似ています。PDCA は「計画(Plan)、実行(Do)、評価(Check)、改善(Act)」の略で、その目的は時間をかけて組織内で継続的な改善を行うことです。

PDCA サイクルのルーツ

PDCA サイクルは 20 世紀の製造業界に端を発していますが、シンプルなうえ問題解決につながったため、現在では多数の業界で採用されています。

米国のエンジニアであり教授でもあった W・エドワーズ・デミング氏が提唱した「シューハート サイクル」は、「現代の品質管理の父」としばしば呼ばれていた統計学者のウォルター・シューハートにちなんでいます(デミング氏の着想は戦後日本の産業復興に影響を与え、同氏はおそらく日本で最も知名度がありました)。

デミング氏の講義を受けていた学生たちが PDCA(計画、実行、評価、改善)という名前を付けましたが、こちらの画像にあるとおり、デミング氏は実は「Check」よりも「Study(考察)」を好んだため、「計画、実行、考察、改善」、つまり PDSA サイクルと呼んでいました。

デミング氏は「考察」の方が、変更を評価するだけでなく、結果を分析することを強調できると考えました(ところで、このプロセスでは大量のデータを収集するので、Dropbox クラウド ストレージをお勧めします)。

今日の米国では、このアプローチは PDCA、PDCA サイクル、またはデミング サイクルとして広く知られています。その発想とロジックは、リーン生産方式やカイゼン、シックス シグマなど、製造業界から生まれた当時の他の品質管理手法に共通して見られる特徴です。

PDCA サイクルの進め方

PDCA サイクルは、計画、実行、評価、改善という 4 つのステップで構成されています。このプロセスは連続的に実施し、1 回のサイクルが終わったら次のサイクルの最初のステップに進みます。以下にその内容を紹介します。

計画

このステップでは、組織の現在の状況と望ましい状況を明らかにします。計画ステップの目的は、目標を設定し、達成方法を定義し、進捗状況の測定方法を検討することです。PDCA サイクルへのアプローチは組織によって異なります。場合によっては、DMAIC 手法を採用するなど、複数の中間ステップに分割してもかまいません。

時間的に制約のある何らかの機会を活かす目的で PDCA サイクルを実施しようとしている場合、このステップでは、その機会を活かすために必要なプロセスまたは行動に焦点を当てる必要があります。一方、プロセスの問題を解決しようとしている場合は、このステップを進める前に根本原因の分析が必要になるかもしれません。問題を特定し、対処するには、こちらの根本原因を分析する方法をご活用ください。データ(プロセスに関する既存のデータや以前の PDCA サイクルの分析結果)を使用すると、アプローチの策定に役立ちます。

実行

行動計画や暫定的な解決策を準備できたら、実際に試してみます。実行ステップは、最初の変更案をテストするための場です。ただし、ここで行うのはあくまでも実験であることに注意してください。ここは、問題に対する解決策やプロセスに対する変更を本格的に実装する場ではありません。目の届く範囲で小規模に変更を加えるようにしましょう。また、外部的な要因から保護し、他のプロセスや日々の業務を妨げることがないようにします。このステップの目的はデータや情報を収集することです。ここで得られたデータや情報は、次の PDCA ステップで使用します。

評価

パイロット テストが終了したら、プロセスに対する変更や問題に対する解決策が期待どおりの結果をもたらしたかどうかを確認します。この評価ステップでは、実行ステップで得られたデータを分析し、それを当初の目標と比較します。またテスト手法を検証し、計画ステップで確立した方法に変更を加えたことで、プロセスが影響を受けていないかを確認します。作業がどの程度成功しているかを確認し、次のステップに何を引き継ぐべきかを判断します。このステップの結果として、別のテストを実施する決断を下してもかまいません。次の改善ステップに引き継ぐ、納得のいく解決策が見つかるまで実行と評価を繰り返すことができます。

改善

この最後のステップにたどり着いたということは、実装すべき変更を特定できたということです。ただし、PDCA「サイクル」というとおり、この改善ステップでどのような変更を実装するにしても、それでプロセスが終わりというわけではありません。新たに改良を加えた製品やプロセス、解決策に基づいて新しいベースラインを設定し、次の PDCA サイクルの基準値とする必要があります。

PDCA サイクルを使用する理由

PDCA サイクルは、チーム メンバーと従業員が問題を解決し、物事を継続的に改善するために活用できる、標準化されたアプローチであり指針です。

数多くの管理手法や品質管理技法でも同じことが言えるのでは?と思うかもしれません。では他と比べて PDCA サイクルが優れている点は何でしょう。

Dropbox でも PDCA サイクルを定期的に実施し、優れた新製品をテストしていますが、おそらく 4 つのステップがシンプルかつ直感的で導入しやすいためです。組織の文化とプロセスに取り入れるのも簡単です。

PDCA サイクルは反復的なため、ミスを排除して根本原因を特定し、再発を防止するうえでも役立ちます。また複数の解決策を継続的にテストするうちに、プロセスを理解するためのデータと経験を積み上げていくことができます(さて、そこでお勧めしたいのが DocSend の分析機能です)。

そのため PDCA サイクルでは、単に問題解決を図るだけでなく、情報を蓄積し、組織全体を強化できます。

PDCA サイクルに積極的な組織は、その柔軟性も高く評価しています。何を定義し、何を計画する必要があるかは、4 つのシンプルなステップで支障が生じない限り、究極的にはあなたやチーム次第です。この柔軟性は拡張性にもつながっており、状況やチームの規模を問わず適合させることができます。極端に言えば、あなた 1 人のチームでもかまわないのです。

PDCA サイクルが適する状況、適さない状況

問題解決手法やマネジメント手法によっては、実践に多くの時間と労力が必要になる場合があります。コンサルタントの雇用が必要になることさえあります。PDCA サイクルは柔軟性に優れているため、さまざまな問題を安価に解決するのに最適です。

業務プロセスを着実に改善したいと考えているのなら、PDCA サイクルはきっと役立ちます。その一方で、すぐに結果を出す必要がある場合は、PDCA サイクルが適しているとは言えないかもしれません。プロセスが重視される差し迫った課題に組織が対応している場合や、パフォーマンスと成果を迅速に好転させる必要がある場合は、PDCA サイクルを活用できない可能性があります。このサイクルの強みは継続的に問題を特定し、改善し、最適の方法を見つけられる点にあります。たとえばパフォーマンス指標を、たった 1 回のサイクルで一変させるのは、おそらく難しいでしょう。

そのシンプルさとは裏腹に、PDCA サイクルの強みである確実な成果をあげるには、厳格さと熟練が欠かせません。とはいえ PDCA サイクルを導入し、根気よく継続さえすれば、チームの作業スタイルに合った測定可能な方法で変化をもたらせます。組織でうまく採用できれば、関係者全員のマインドセットを変革し、問題解決とクリティカル シンキングのための思考様式を育むことができるかもしれません。それができれば最高ですよね?